前回は、チタン素材に関する特性について触れてみました。

今回は、チタンにめっきを処理する課題などについて紹介します。

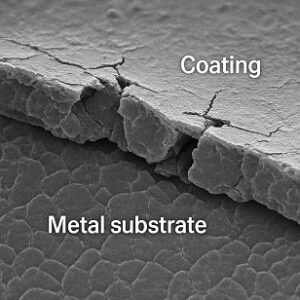

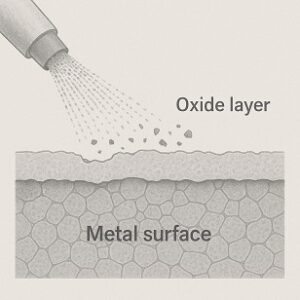

チタンの表面は非常に強固な酸化膜が形成されているので、よくある前処理工程を使用してめっきしても密着が得られません。めっきしている途中で皮膜が剥がれてしまい、めっき液の中に剥がれた皮膜が浮遊してしまいます。また、被めっき物は表面がボロボロの状態になってしまいます。そのため、チタンにめっきするには、強固な酸化膜を除去しないことには、剥がれないめっきをすることができません。

一般的に、チタンにめっき処理をする場合は、ニッケル(Ni)やパラジウム(Pd)などの中間層を使用する方法があります。チタン表面にパラジウムを吸着させ、その上にニッケル(Ni)や銅(Cu)などの下地めっきを施す方法です。

または、チタンの酸化膜を除去後、ニッケル(Ni)や銅(Cu)などを薄くめっきし、その上に白金めっきを行う方法もあります。変わったところでは、イオンプレーティングやスパッタリングを用いて、チタン表面に薄膜を形成し、その後にめっきを施す方法もあります。

方法はいくつかありますが、課題もあります。

ニッケル(Ni)やパラジウム(Pd)などの中間層を入れることで工程が複雑になり、コストが高くなってしまったり、白金めっきの特性に影響が出たり、密着性が不安定だったりと心配要素はぬぐいきれません。

どのようにしたら、チタンへの安定しためっきをすることができるのかが課題になってくるのです。

中間層を入れずに、チタンに直接白金めっきを施すことで工程を省き、コストを削減することができれば助かります。また、中間層がなければ、白金本来の性能を発揮できることが挙げられます。

これを実現するためには、前処理方法がポイントになります。

では、どのようにしたらよいのでしょうか。

チタン表面の酸化膜を除去すると同時に、白金めっきが密着しやすい状態を作り出す必要があります。そのために、機械的処理や化学的処理、電気化学的処理といった方法を組み合わせて、より高い密着性が得られる工夫をする必要があります。

機械的処理でポピュラーなのが、サンドブラストや研磨をする方法です。物理的に酸化膜を除去し、表面を粗化することで、アンカー効果を利用して白金めっきとの密着性を向上させることができます。機械的処理だけではすぐにまた表面に酸化膜が形成されてしまうため、密着は得られません。さらに、化学処理を組み合わせて処理を行います。

化学的処理を用いた方法では、酸やアルカリ溶液を使用してチタン表面の酸化膜を除去します。例えば、フッ化水素酸(HF)を用いて酸化膜を除去し、チタンの表面を活性化します。また、フッ化水素酸と硝酸の混酸(HF+HNO₃)を使用して酸化膜の溶解と表面の調整を行います。また、強アルカリ溶液を使用してチタン表面の酸化膜特性を変化させて、密着性を向上させる方法もあるようです。

電気化学的処理を用いた方法では、電解エッチングや陽極酸化処理を利用してチタン表面を活性化する方法です。特に、電解エッチングを行うことで表面の酸化膜を選択的に除去し、微細な凹凸を形成することで、めっきの密着性を向上させることができます。電解エッチングでは、電圧や電流密度の条件がポイントになりますが、過剰な電解処理で二次弊害が出ないように注意する必要があります。

以上のように、チタン表面の酸化膜除去の処理が終わったとしても、チタン表面はすぐに酸化膜が再形成されてしまうので、素早く白金めっきを行う必要があります。

チタンへの直接白金めっきを成功させるためには、酸化膜の影響を理解し、適切な前処理を施すことが不可欠です。機械的処理、化学的処理、電気化学的処理を組み合わせることで、表面を活性化し、白金めっきの密着性を向上させることが可能です。

次回は、白金めっき浴の組成とメカニズムについて触れてみたいと思います。

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について