3Dプリンターは今や一般家庭でも使用され、欲しいものを成形して楽しむことができる時代になっています。3Dデータをもとに、一層ずつレジンを積み重ねて立体的なモノを作ることができ、ものづくりのコピー機のようなイメージですね!また、「趣味の道具」から「仕事に使えるツール」へと急速に進化しているのも興味がわくところです。FlabRでも、仕事に使用する道具製作に非常に活躍している装置です。

3Dプリンターを使用したことがない人にとっては、どのようにしたら装置をコントロールして成形するのか全くわからないと思いますので、簡単な流れだけを説明すると以下のようになります。

1. 3Dデータを用意します。

CADソフトを使用して3Dモデルを作成します。CADソフトは無料のものと有料のものがあり、導入時は無料のものを使用するのがよいと思います。有名なところでは、「Fusion360」があり、非常に使用しやすいソフトになっています。自分で設計しないのであれば、3Dモデルのデータをダウンロードできるサイトがあるので、無料または有料のものを手に入れるという方法もあります。

2. スライス処理をします。

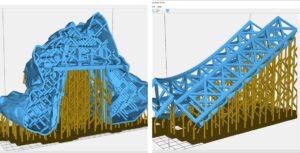

CADで作成した3Dデータをスライサーソフトを使って、「層(レイヤー)」に分け、プリンターが認識できるようにGコードを生成します。一般的には、スライサーソフトは装置に対して適応の良いものが推奨されていたりします。スライスする際に、モデルをサポートするためのサポート材の設置をする必要がある場合があります。この作業においては、これが正解というものはないのですが、印刷後に求めていた形状だったり、寸法を得るためには、それなりの工夫をする必要があります。何度か失敗して経験値を上げていくことになると思います。

3. プリントを開始します。

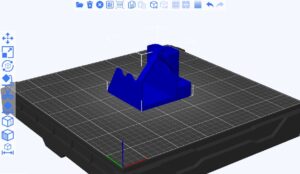

GコードのデータをネットワークまたはUSBメモリなどを介して装置に読み込ませ、印刷スタートをクリックすれば、装置が材料を少しずつ出して積み重ねていってくれます。装置には、完成するまでの残時間が表示されるモデルが多いと思いますので、終了予定時間に装置に回収に行けば効率が良いと思います。

簡単に説明すると3ステップになります。CADが使用できない人は、CADで3Dデータを作成する勉強をしなくてはならないところが第一ハードルかと思います。最近では、YouTubeで詳しく操作説明をしてくれるチャンネルがたくさんありますので、そこで勉強するのが手っ取り早いと思います。

次にスライサーソフトを使用してGコードを作成するところですが、ここはそれほど難しいところはありません。難しく感じるところとしては、使用する樹脂材料に対して、成形する条件を細かく設定する必要があることと、サポート材といって、成形するに当たって、成形モデルを支える柱の役目であるサポート材を配置する必要があることです。ここが第二ハードルになります。

第三ハードルは、プリント開始後に成形トラブルが発生した時に、装置の復旧作業やメンテナンス作業が面倒であるということです。これらのことを念頭に置いてスタートすれば、どのように進めていったら良いかわかり、慌てずに済むのではないでしょうか。このあたりについても後で詳しく説明をしていきたいと思います。

次回は3Dプリンターの方式の違いについて触れてみたいと思います。

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について