「生産ラインの慢性不良改善-3」の続きになります。

前回は、実験計画法を使って

不具合発生要因の調査と再現テストを試みた内容を、お話しました。

今回は、その結果の内容です。

実験計画法で得られたデータを解析した結果ですが

なんと

お客様のめっき条件が、一番悪い結果であることがわかったのです。

ビックリ!

この結果をお客様と共有し、解析担当の方の力を借りて

テスト品の違いを明確にしていきました。

得られた結果をもとに、さらに絞り込んだ実験を試みます。

次の実験はお客様のラインフロアの空きスペースを活用し

ビーカーテストでの実験計画を行います。

ビーカーテストといっても、部品をめっきしなくてはならないので

それなりの専用の道具やらなんやら準備しなくてはなりません。

テストサンプルを製作するに当たり

下地めっきは予定通りに、良いものから悪いものまで作られているか

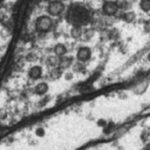

SEMを活用して結晶状態を確認します。

実験計画でサンプルをつくる時のポイントは

サンプルの精度が悪ければ

評価結果もそれなりに精度が悪いものになるので

統計解析をした時の結果も、信頼性に欠けるものになってしまいます。

十分過ぎるほどに注意して製作しましょう。

さて

大変な作業でしたが、全テストを終了しました。

活動メンバーに総力を挙げて取り組んでいただきました。

早速、サンプルの解析を行います。

解析結果を数値化し、統計解析・シミュレーション解析を行います。

このテストによって、影響度の高い工程が判明

また、2次、3次の影響についてもわかってきました。

得られた条件を生産ラインに適用してみます。

良い条件、悪い条件ともに設定し、生産してみます。

すると、ビーカーテストと同じ傾向が得られない・・・

なぜ得られなかったのか考察・・・

生産ラインの各設定条件に対して、関係するところを実測してみる

約100か所におよぶ測定の結果、ライン特有の課題点が見つかりました。

ラインの設定条件をビーカーテストの条件に合うように変更したらOKでした。

ここから更に確認実験に移行するのですが

タイムアップとなり、最後まで見届けることができず残念でした。

今回の取組みにおいては

お客様の不具合改善に対する積極的な姿勢

自分たちで考え、行動し、見解を出す

これが自らできる集団に、我々は感動しました。

飛躍的に伸びる会社を肌で感じた時間でした。

お客様の課題解決が我々の喜びです。

困っていることがあれば、積極的な現場密着型で

社員のみなさんとともに活動しますので

お困り事がございましたら、問い合わせください。

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について