製造現場では毎日の加工・生産の中で、突然、不良品が発生します。

何かしらの変化点があるから発生してしまうのですが、それが明確にわからないことが多々あります。

変化点がなんだったのか? 原因はなんだったのか?

それを知るには、不良品を調べなくてはわかりません。

経験値の高い職人さんであれば、すぐに原因を特定することができるかもしれません。

しかし、装置を使用し、複雑なシステムの中で作業する人はそれを特定するのは難しいでしょう。

生産に関わる技術者や品質関係者でも、なかなか原因を特定できない案件もあるでしょう。

今回は、不良品から原因を特定する際に、どのような解析をしたらよいかについて書いてみました。

例として、電子部品でよく使用される仕様に

素材が真鍮、その上にニッケル(Ni)めっきと金(Au)めっきをした部品を取り上げます。

不具合の事象としては、部品が腐食し、接点不良(導通しない)が発生してしまった。

といった内容について取り上げます。

不良品が1個しかないのであれば、慎重に解析を進めなくてはなりませんよね。

ここでは、貴重な1個の不良品として解析の話を進めます。

先ず、何から始めたらよいか?

非破壊検査から始めましょう。不良品のハンドリング(持ち回り)には気を付けてくださいね。

それともう一つ!

可能であれば、良品を準備しておきましょう。良品とどこがどう違うのか知りたくなるからです。

1. 不具合事象

不良品に対する訴え事象について、よく理解してください。

できれば、どのような状況で発生したのかなど、できるだけ多くの情報を入手した方が良いです。

2. 目視観察

不良品をよく観察します。

目視で確認して気づくことは、非常に重要な要素があります。

形状、色、表面状態などなど、たくさんチェックする箇所があります。

この時に、加工されている現場の状況や要素的な技術内容を想像しながら解析できると尚良いです。

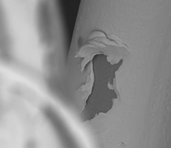

3. 拡大観察

いよいよ器具を使用した確認です。

その部品の大きさ、不良個所の大きさに合った拡大鏡や顕微鏡を使用して確認します。

目視で観ていたのとは比べ物にならないくらいに情報がたくさん入ってきます。

腐食した部分は腐食生成物の発生があるのか? 色は?

銅の腐食色? ニッケルの腐食色?

めっきは剥がれている? 溶けている?

などなど詳細に確認しましょう。

4. めっき厚測定

めっき厚を蛍光X線膜厚計で測定してみます。

検出器に対して、被測定物をセットする方向にも注意してくださいね。

めっき厚は仕様に対してどうなのか? 複数個所の測定をしてみます。

この時、良品があれば比較して測定してみてください。違いが確認できれば原因に一歩近づきます。

更に、元素分析機能(EDX)があれば、元素分析も実施してみてください。

装置の性能(分解能)によっては、検出できるできないがあります。

違う元素を表示してしまうこともあるので、装置の分解能をよく理解してから実施してみてください。

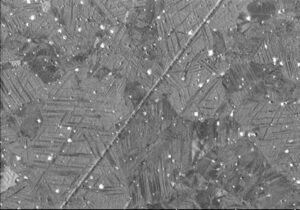

5. SEM観察 (走査電子顕微鏡)

さらに非破壊で確認する方向性もありますが、ここではSEM(走査電子顕微鏡)観察に行きます。

SEM観察では、試料台に不良品を設置する際に、カーボンテープなどを使用するため不良品の表面を汚してしまいます。

よって、表面を破壊してしまうようなことも発生してしまうので

SEM観察する前に、他に非破壊で観察しておかなくてはならないかをよく確認してくださいね。

SEM観察では、色がわからなくなってしまうので、形状を詳細に観察します。

焦点(焦点距離)、加速電圧、倍率などを駆使して腐食の発生状況をよく観察します。

腐食生成物の形態や微細な特徴を視覚的に確認し、腐食の進行状況やメカニズムを理解します。

二次電子による観察も行って、より多くの情報を取込んでください。

元素分析機能があれば、観察場所に特有な元素を検出できるかもしれません。

Auめっき被膜は残っているのか? 剥がれ落ちているのか?

Niめっき被膜は溶解しているのか?

腐食による表面の膨れ、ヒビ、変形、腐食生成物の溶出、周辺の状況など

6. 腐食生成物の分析で、さらに必要であれば、状況に合わせて

質量分析法、光電子分光法(XPSやESCA)、X線回折法、走査プローブ顕微鏡(SPM)

などを使用してもよいと思います。

これらの解析結果を総合的に検討し、めっきの腐食がどんな要因で進行したのかを特定します。

原因が特定されれば、改善に向けた対策案が出てくるでしょう。

特定した原因が本当に正しいのかを確認するために、再現実験をしてみるのも良いでしょう。

生産ラインでできないのであれば、ビーカー実験による検証でも良いと思います。

これらの解析手法から得られたノウハウを活かし、再発させぬように仕組みに落とし込み

品質向上に取組んでいきたいですね。

解析技術の向上から、品質レベル向上へ!!

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について