「生産ラインの慢性不良改善-2」の続きになります。

前回は「三現主義」で不具合発生の原因調査を進めてきた内容でした。

今回は、不具合はどのようにして発生するのかを

再現テストで確認してみた内容になります。

この変色不良の部品ですが

変色発生のモードは、めっき完了部品を耐熱試験した後なので

耐熱試験を行わないとわからないというところが厄介なのです。

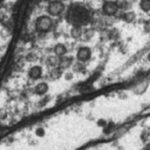

しかも、顕微鏡で拡大して観察しないとわからない

目が慣れてこないと発見が難しい

目視レベルで判断できるものは、かなり悪いものですが

今回のレベルは

顕微鏡(x40)でようやく判断できるものが対象になります。

面白そうな内容です

どのような発生モードの違いがあるのか?

影響度の高い要因はなんなのか?

興味が沸いてきました。

そこで

調査した結果をもとに、FlabRのラボで、めっきのテストをすることにしました。

目的は、考えられる要因がどのように関係しているのかを

自分たちで理解し、確証を得たいためです。

お客様から部品と生産ラインで使用しているめっき液を入手し

お客様の生産ラインの生産方式に近い構造のジグを製作しました。

かなり小さい部品なので、ジグと電気的な導通方法など検討し

試作ジグを製作して、実験に取り掛かります。

予備実験を行い、ある程度の完成域で、本実験をスタートします。

本実験といっても、大網を張ったテストの位置づけとし

工程全体のどこに影響度の高い要因があるのかを

実験計画法を用いて見極めるテストとしました。

実験計画法って何? という方もいると思いますので

簡単な説明をしますね。

今回のテーマである、「めっきをした後に変色してしまった」例でお話します

部品にめっきをするには、たくさんの条件を設定しなくてはなりません

例えば、めっき液の成分濃度だったり、めっき液の温度や

電圧や電流の大きさや、めっき液の攪拌の大きさなどなど

他にもたくさんの条件がマッチして、質の良いめっきができます。

そうそう、お客様は電子部品や半導体部品を生産する会社でして

部品加工からめっき完成までを一貫で行っているスゴイ会社です。

なので、質の良いめっきを実現することが必須になるわけです。

このようなたくさんの条件のことを「因子」と言い、入力値として考えます。

めっき後の不良発生率のことを「応答」と言い、出力値として考えます。

実験計画法では、入力と出力の関係を明らかにすることができるのです。

それだけではなく

たくさんの「因子」があった場合、全ての組合せの実験をすることは

困難な場合があるので、実験計画法では、効率の良い実験回数で

「応答」を統計的に解析することで、欲しい結果を得ることができます。

つまり、実際に実験していない「因子」の組合せを

シミュレーション解析することで、その「応答」を得ることができるのです。

非常に便利な手法です。

話は元に戻りますが

全ての準備が整ったところでテスト開始です。

一回のテストが非常に短い時間で済むところが、今回のテストのラッキーなところ。

なので、テスト回数が苦になりません。

一回のテスト時間が1~3時間と長いと、数日がかりになるので

それを考えただけでもうんざりしてしまいます。

テストサンプルはサクサクと製作して、いよいよ変色テストをやってみます。

変色テストをするために、温度を制御して時間との関係でデータを採取します。

1テストに1個だけでは信頼性に欠けるので、10本で評価をしてみました。

さて、結果ですが

続きは「生産ラインの慢性不良改善-4」へ

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について