アクリルの板をカットする時に使用するレーザー加工機の条件について

実験計画法を使用して検証を行います。

実験計画法に使用するソフトウェアはjmpです。

課題点は、40Wのレーザー出力機で10mmのキャスト材をカットするのは難しく

カットできたとしても、カット状態や寸法に問題が発生します。

そこで、先ず切断できること、そして切断面の出来具合が良好なことが条件になります。

カットするサンプルは角棒とし、10x10x100のサイズを切り出します。

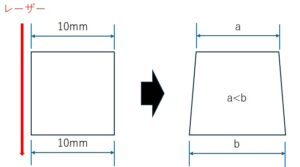

レーザーの入りと出で、寸法差が少ないこととします。

図のようにaとbの寸法の差を確認します。

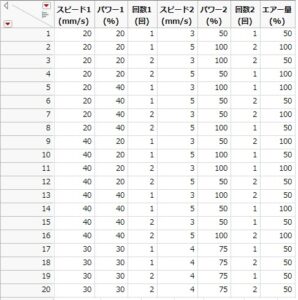

加工条件の項目(因子)は7個あります。

各条件の設定範囲の下限値と上限値を下表のように設定しました。

| 因子 | 水準1 | 水準2 |

| スピード1(mm/s) | 20 | 40 |

| パワー1(%) | 20 | 40 |

| 加工回数1(回) | 1 | 2 |

| スピード2(mm/s) | 3 | 5 |

| パワー2(%) | 50 | 100 |

| 加工回数2(回) | 1 | 2 |

| エアー量(%) | 50 | 100 |

各条件の項目について説明をしておくと

スピードは、レーザーが出力するノズルの移動スピードです。

パワーは、レーザーの出力の大きさを意味しています。

1と2の違いは、1でアクリル表面に軽く加工を入れ、2で本カット工程とします。

加工回数は、カットの加工を行う回数で、1回or2回で設定します。

エアー量は、通常は変更できないのですが、配管途中にバルブを設置し

流量を調整できる機構を追加し条件として追加しています。

実験の組合せは20通りで進めることとします。

レーザー加工機の専用ソフトウェアにて、20通りのサンプルのデザインを行い

加工後に、各サンプルの寸法を測定します。

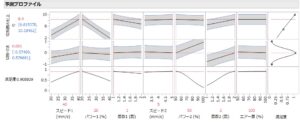

結果から得られた最適な加工条件を求めてみると

| 因子 | 条件 |

| スピード1(mm/s) | 40 |

| パワー1(%) | 20 |

| 回数1(回) | 1 |

| スピード2(mm/s) | 5 |

| パワー2(%) | 50 |

| 回数2(回) | 2 |

| エアー量(%) | 100 |

プロファイルはこのような結果になりました。

この条件で実際に加工をしてみたところ、少しズレが確認されたので

パワー2の条件だけを変更してみたところ、良い結果が得られました。

結果としては

| 因子 | 条件 |

| スピード1(mm/s) | 40 |

| パワー1(%) | 20 |

| 回数1(回) | 1 |

| スピード2(mm/s) | 5 |

| パワー2(%) | 60 |

| 回数2(回) | 2 |

| エアー量(%) | 100 |

この条件で加工した際に、aとbの差がmax0.1mmで

切断面が満足いくレベルに仕上がりました。

今回の実験では、テストの条件幅が適切でなかったところがあり

加工結果で課題が残りました。それは、パワー2の設定において

100%を設定してしまったことにより、溶けすぎてしまい

分離がよくありませんでした。

今回は寸法重視の条件を導き出しましたが

外観的な特性値をいくつか取り込んだ時の最適条件も検証してみたいと思います。

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について