微細構造とPd合金と題して紹介したPd合金材料ですが

その優れた特性は、強度や低い電気抵抗、耐食性を合わせ持ち

多くの半導体業界の部品として採用されています。

優れた機械的特性を有したPd合金の詳細に触れてみたいと思います。

時効硬化処理により、約350HVの硬度が約480HVに変化するという特徴と

それにより、材料自体の強度が強化されるという特徴をもっています。

この強化は微細なラメラ構造を有する変態により引き起こされているのです。

なんだかよくわからない感じですよね。

できるだけわかりやすく説明するつもりですが・・・

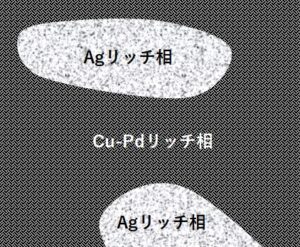

Pd合金を構成する組織は、大別すると「Cu-Pdリッチ相」と「Agリッチ相」から形成されています。

時効硬化処理後も大きな相の構成は変わりませんが、結晶構造が大きく変化します。

材料の断面をイラストで表現すると下図のようなイメージになります。

時効硬化処理前では、Cu-Pdリッチ相とAgリッチ相の2相のfcc(面心立方格子構造)ですが

時効硬化処理(350℃)後では、Cu-Pdリッチ相はbcc(体心立方格子構造)へと変化します。

後で説明しますが、時効硬化処理後の組織はもう少し複雑です・・・

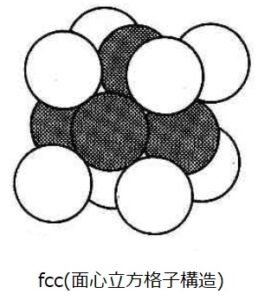

fcc(面心立方格子構造)とは

単位格子の各頂点および各面の中心に原子が位置しています。

延性があり変形しやすい特性を持っています。

よって、金属としては加工しやすいのが特徴です。

Au, Ag, Cu, Pdなど多くの金属が該当します。

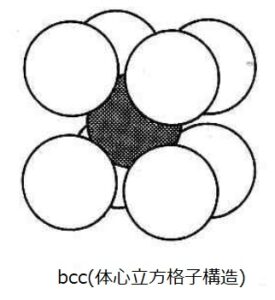

bcc(体心立方格子構造)

単位格子の各頂点と中心に原子が位置しています。

比較的脆く、延性が乏しいといった特性を持っています。

しかし、強度や硬度、耐食性が高いのが特徴です。

Cr, Fe, Li, Wなどの金属が該当します。

時効硬化処理後のbccのCu-Pdリッチ相について説明します。

bccのCu-Pdリッチ相はラメラ構造になっていて

CuPdの相とAgリッチ相を含んだ層状の構造になっています。

この相の中に2相が含まれている形です。

一方で時効硬化処理後のAgリッチ相について説明します。

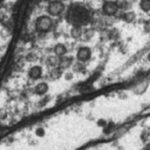

Agリッチ相の中には微細な沈殿物が存在しています。

この相の中には、3つの組成の違う相が存在しています。

一つは相内に析出物を伴ったAgリッチ相

二つ目はAgリッチ相

三つ目はCu-Pd-Ag相

このような複雑な構成がAgリッチ相の特徴になります。

一つ目の析出物については、その沈殿物はスピノーダル分解によるものです。

スピノーダル分解とは、多元系の合金や化合物が、均一な相から二つの異なる相に分離する現象です。

スピノーダル分解を利用して、Cu-Ni-Fe系のような高強度で靭性のある合金ができたりします。

以上のような微細な結晶構造(ナノラメラ構造)により

Pd合金が時効硬化処理により優れた機能を発揮しているわけです。

少し専門的な内容になってしまいましたが、Pd合金の凄さをわかってもらえたでしょうか。

このような知見をめっきに活かして機能性めっきを追及しています。

お問い合わせはこちら

お問い合わせはこちら

FlabR(フラバー)について

FlabR(フラバー)について